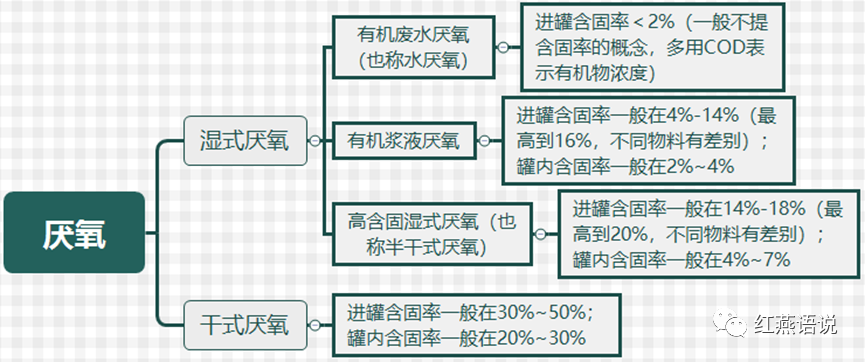

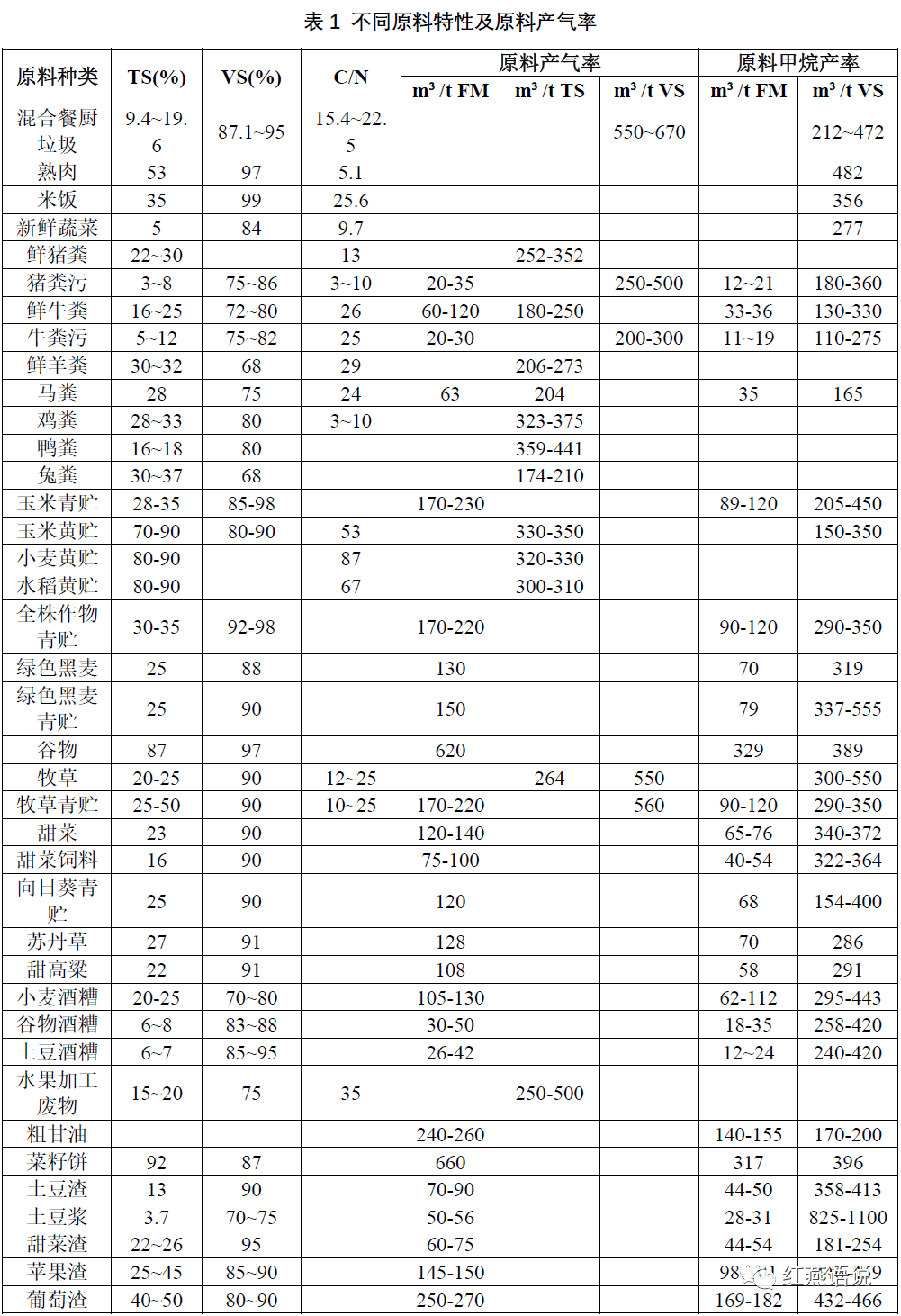

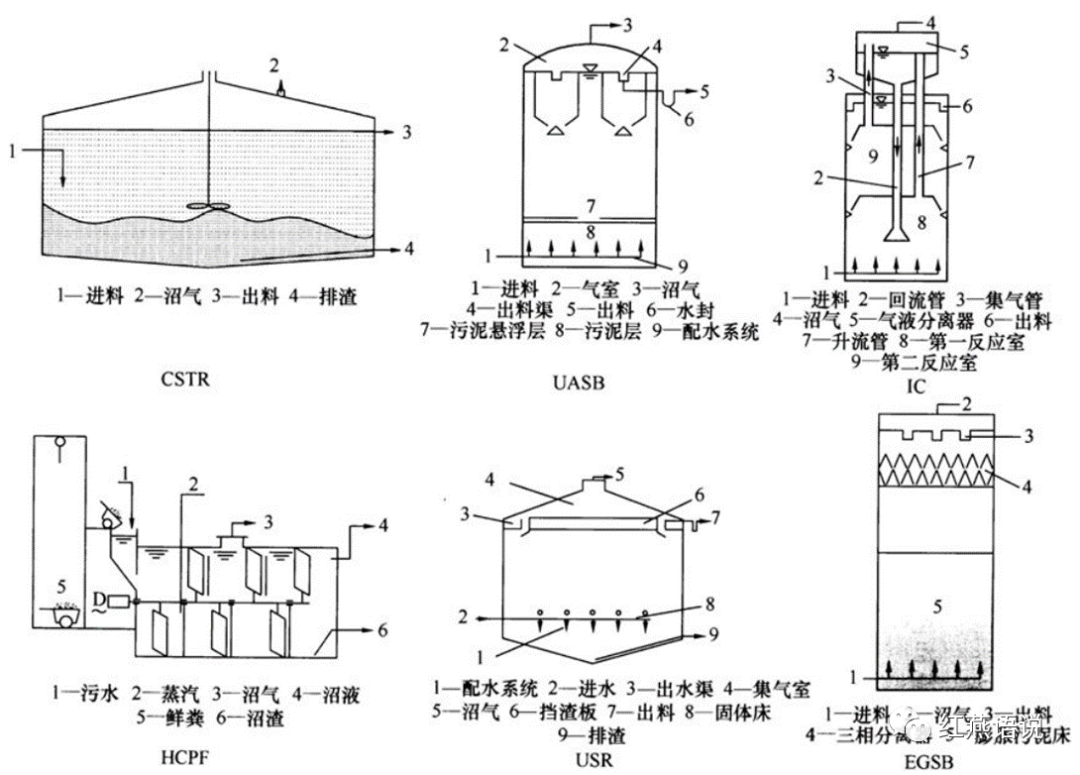

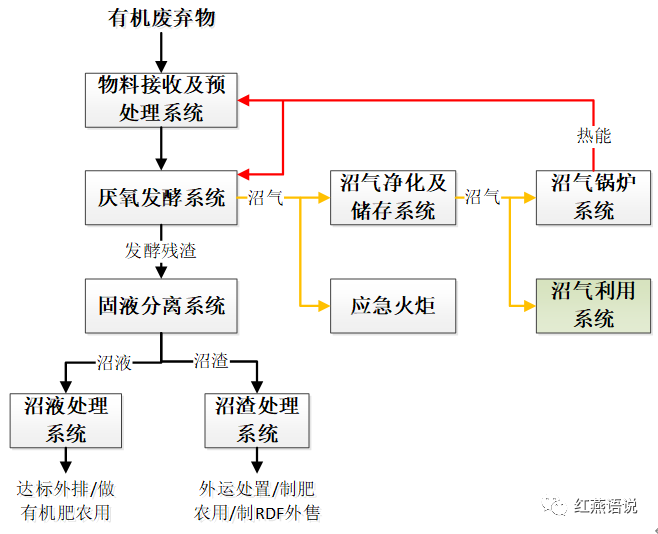

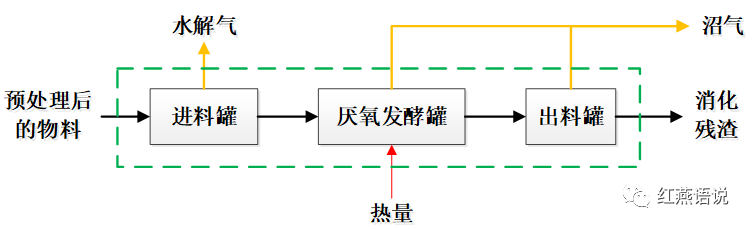

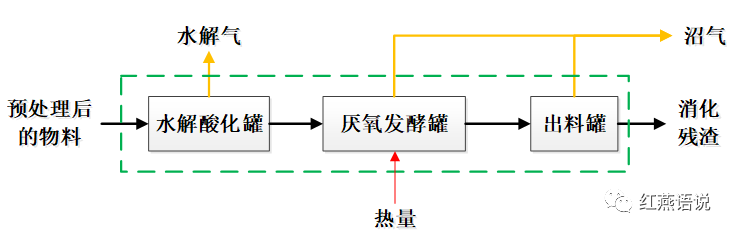

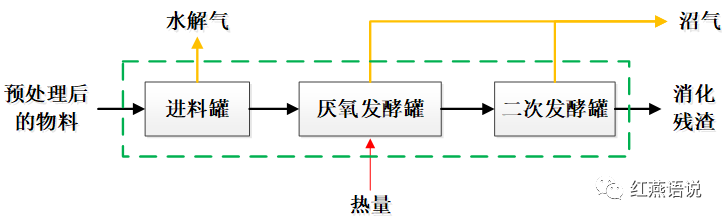

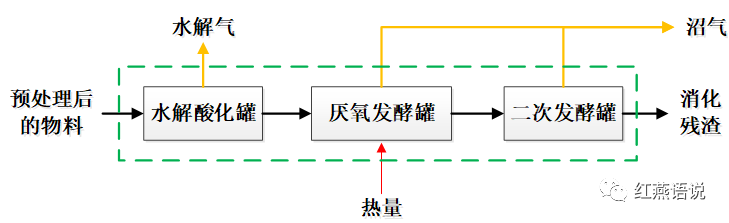

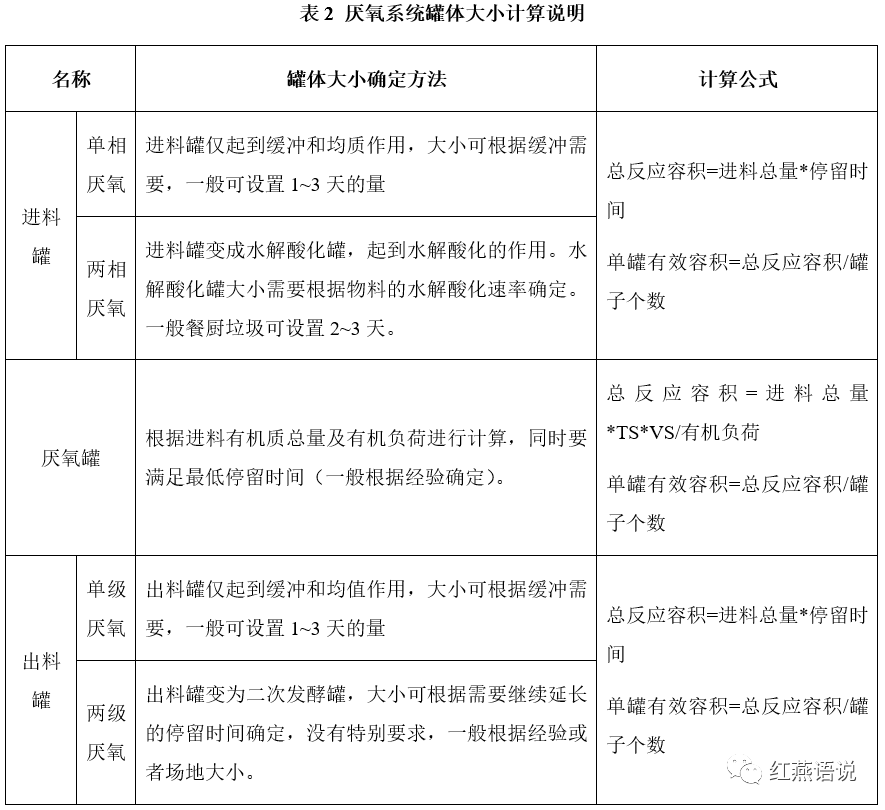

我在《有机废弃物厌氧发酵(消化)未来路之:初识沼气》中说了:作为承上启下篇——“上”是指厌氧发酵产沼气,“下”是指沼气处理及利用。沼气处理及利用已经梳理完 ,顺势而上,本篇我来梳理一下厌氧发酵工程最重要的一环“厌氧发酵”。 虽然一直做有机固废厌氧工程,但关于厌氧这个环节,我一直没想好从哪些方面来写。因为厌氧似乎很简单——就是几个罐子,几台泵,几台搅拌器。好像没什么可写的。不过最近我忽然想到,可能正是因为厌氧系统看上去很简单,所以才造成国内做的好的项目并不多,关键性的问题也始终没有解决。其实外在看上去简单的东西,常常最难做好,因为这意味着起关键作用的东西隐藏在内部。如果大家对其认识又比较少,行业就会鱼龙混杂,以次充好。最后项目建的挺多,真正能运行起来的却很少。运行的项目少,暴露的问题也少,大家还以为做的不错,于是关键性的技术问题,就始终得不到重视。不过我想这种状况,肯定不会永远持续下去,该暴露的迟早要暴露。那么厌氧关键技术问题有哪些呢?说到关键技术问题,我觉得我们先要知道什么样的厌氧项目是好项目。我觉得好项目有两点:一是设备安全可靠;二是能够长期稳定运行。而这两个目标的实现,必须从工艺设计、设备加工制造、运行管理三方面共同发力——工艺设计要合理、设备加工制造要精良、运营管理要规范。所以厌氧关键技术问题,就要从这三方面来分别分析。接下来的几篇文章我就分别来谈,本篇我先来带大家捋一下厌氧工艺设计的整体思路。 1工艺形式选择 说到厌氧工艺,有很多种分类方法,按照进料TS的浓度可分为湿式厌氧和干式厌氧,按照罐体形式(也称工艺形式)工艺形式可分为CSTR、UASB、IC、EGSB、USR、HCPF等,按照温度可分为高温厌氧、中温厌氧。具体可以参考我之前的文章《一张图带你弄懂厌氧消化(发酵)技术》。湿式厌氧和干式厌氧选择我们常听到湿式厌氧、干式厌氧、半干式厌氧,通常是按照进罐物料含固率/罐内含固率来区分的。半干式厌氧严格来说也是湿式厌氧,其工艺形式和湿式厌氧相同,只是所能承受的含固率可以稍高一些。我个人将湿式厌氧分为有机废水厌氧、有机浆液厌氧(即平常所说的湿式厌氧)和高含固湿式厌氧(也就是很多人说的半干式厌氧),详见图1。干式厌氧和湿式厌氧的详细区别可以参考我之前的文章《全网最全的干式厌氧和湿式厌氧差异分析》。  图1 我个人对湿式厌氧和干式厌氧的分类 经常听人争论湿式厌氧好还是干式厌氧好。其实没有绝对的好坏,关键看项目物料特性。一般来说,物料含固率落在哪个区间上,对应选择哪种技术,就是最经济节能的。各种物料的含固率(TS)可以参考表1,也可以看我前面的文章《有机废弃物厌氧发酵(消化)未来路之:初识沼气》。  注:本表引自邓良伟等《沼气工程》;FM表示鲜重,TS表示总固体含量,VS表示有机干物质含量。不过目前我国半干式和干式厌氧技术还不成熟,设备造价较为高昂,所以大部分项目还是采用的湿式厌氧,这并不是因为湿式厌氧更好更适合。我相信随着发展,技术可得性瓶颈消除之后,干湿厌氧技术选择还是应该从物料适应性上去考虑。另外也有少数物料,虽然从含固率来说,适合干式/半干式厌氧,但受其他因素影响,也只能采用湿式厌氧。如鸡粪受氨氮抑制影响,污泥受粘度影响。罐体形式选择(也称工艺形式)有机废水厌氧,目前使用较多的工艺形式有升流式厌氧污泥床(UASB);内循环厌氧反应器(IC);升流式固体反应器(USR);升流式污泥床—过滤器(UBF);厌氧膨胀颗粒污泥床(EGSB)。有机废水厌氧已经在我国发展多年,技术相对较为成熟,不过有机废水处理属于污水处理领域,我个人接触比较少,本文不做过多探讨。在有机固废领域,湿式厌氧和半干式厌氧,国内目前使用最为普遍的是完全混合式厌氧反应器(CSTR),也有少数农业有机废弃物项目采用⾼浓度推流式反应器(HCPF)。  图2 各类厌氧消化器结构示意图(此图引自《大中型沼气技术规范》GB/T 51063-2014) CSTR工艺优点是系统简单、技术成熟、供应商较多。但CSTR缺点也很多,如有机负荷较低(一般低于3.5 kg VS/m³·d)、有机降解率较低(一般低于80%)、厌氧罐容积受搅拌器制约明显、浮渣和积砂问题较难解决。HCPF工艺优点是有机负荷和有机降解率均都高于CSTR,缺点是该技术在我国还不成熟,能提供设计和供货的厂家很少。所以罐体形式的选择,目前也不是技术因素。干式厌氧工艺形式目前也有很多种,我之前的文章《全网最全的干式厌氧和湿式厌氧差异分析》和《一张图带你了解国内干式厌氧技术情况及项目现状》中写的比较全,本文不再重复。 2工艺流程设计 工艺形式定了之后,就要定工艺流程了。有机废弃物厌氧项目工艺流程通常是:预处理——厌氧发酵——固液分离——沼渣沼液处理及利用——沼气处理及利用,具体可参考图3。  图3 有机废弃物厌氧发酵项目工艺流程示意图 项目所处理物料不同,预处理工艺也不同,需要具体设计,这又是一个大的话题,以后在预处理篇章内展开,本篇单来说厌氧工艺。厌氧工艺通常为:进料罐——厌氧发酵罐——出料罐,这也是最简单的单相厌氧工艺。  图4 单相厌氧工艺流程示意图 如果采用两相厌氧工艺,流程通常为:水解酸化罐——产甲烷罐(厌氧发酵罐)——出料罐。即对进料罐进行设计和控制,使其成为水解酸化罐。所谓的相,就是按照厌氧发酵的阶段,将反应器分开,通常是分成水解酸化罐和产甲烷罐。  图5 两相厌氧工艺流程示意图 如果采用两级厌氧工艺,流程通常为:进料罐——产甲烷罐(厌氧发酵罐)——二次发酵罐。即对出料罐进行设计和控制,使其二次发酵罐。所谓的级,即厌氧发酵罐串联层级,主要是为了区别于相。一些资料显示还有采用多级(大于两级)厌氧发酵的,不过实际工程中很少见。  图6 两级厌氧工艺流程示意图 另外还可以采用两相两级厌氧发酵工艺,流程通常为:水解酸化罐——产甲烷罐(厌氧发酵罐)——二次发酵罐。  图7 两相两级厌氧工艺流程示意图 什么时候采用两相厌氧我们都知道水解酸化阶段和产甲烷阶段,参与的微生物不同,所需的条件不同,反应速度也不同。在单相厌氧中,水解段、酸化段、产甲烷段在一个罐子里完成,当水解酸化速度过快时,产生的有机酸甲烷菌来不及消化,就可能造成局部酸累积,进而扩散到整个厌氧罐,当罐内没有过多的碱度平衡这些酸,罐内PH就会降低,当PH低于6.5,甲烷菌活性就会受到抑制,PH低于6,甲烷菌就会完全失活,罐子彻底酸化。相反,如果水解酸化速度过慢(通常是水解段过慢),有机酸产生的过少,甲烷菌也会出现饥饿。如果长期处于这种状态,菌的数量就会越来越少,反应速率越来越低,甚至出现停滞状态。如果采用两相厌氧,将水解酸化和产甲烷阶段分开控制,就可以一定程度的避免上述两种问题。水解酸化过快,可以让水解酸化后的物料缓慢均匀进入厌氧罐;水解酸化过慢,我们可以采用延长水解酸化时间、提高水解温度或加入特定酶等方式,强化水解进程。所以两相厌氧一般用在水解酸化速度与甲烷化速度严重不匹配的物料上。什么时候采用两级厌氧对于两级或者多级厌氧,通常是为了进一步提高物料的降解率和产气率。一般比较适用于两类项目,一是含有较难降解物料的项目,如秸秆项目;二是体量不大,消化液需要还田的项目。这种项目采用二次发酵既可以进一步获得沼气,又可稳定消化液,还减少沼液池的大小,甚至还可以叠加原位生物脱硫,一举多得。 3罐内温度设计 (1)进料罐及水解酸化罐进料罐如不作为水解酸化罐,可以不控制反应温度。在寒冷的地方,如果来料温度较低,也可以在进料罐先对物料进行预热。如果作为水解酸化罐,可以根据水解需求对温度进行控制。水解酸化本身对温度的要求比较宽泛(适宜温度一般在25~40℃),如没有特别技术需要,一般不进行精细控温。(2)厌氧发酵(消化)罐相反,厌氧罐对温度的控制要求是比较高的。温度是厌氧发酵的重要影响因素之一,通常分为中温厌氧(35℃~38℃)和高温厌氧(50-55℃),一般认为这两个温度区间内发酵速率比较高,而温度在40~45℃时,厌氧发酵速率最低。但实际工程中发现某些物料在40℃~45℃内发酵速率反而更高。其实温度的绝对值并不重要(在适宜区间内,每个温度段都有相对应的产甲烷菌),但温度的变化幅度对产甲烷菌的影响很大。一般中温系统中温度变化必须小于2℃,高温系统温度变化最好小于1℃。跟争论干湿厌氧一样,也经常听到有人争论中温好还是高温好。还是一样,其实没有好坏之分,只有适合度。普遍的说法是中温厌氧更加稳定可靠,而高温厌氧分解速率更高,消化时间更短,同时还具有一定杀菌效果,但是对干扰和意外也更加敏感。至于实际工程中,一般还是看哪种方式更加节能。有人可能会疑惑,高温还有比中温更节能的时候?是的,某些情况下,预处理阶段需要对物料进行升温,如餐饮垃圾提油需要将物料加热至85℃以上,污泥高温热水解需要加热至160℃,物料到厌氧系统的时候仍然有很高的温度,不得不先对物料进行降温,若采用中温厌氧,降温自然更多,能耗也就更大。(3)出料罐/二次发酵罐出料罐如果作为二次发酵罐,也是要进行温度控制的。但一般只要做好保温,从厌氧罐带过来的热量,就足以维持。但罐内整体温度会比厌氧发酵罐低,但只要保证温度变化小于2℃,依然能够达到较好的厌氧效果,这也是最大化的利用能量的一种方式。 4罐体大小设计 最后我们再来说说厌氧系统各罐体大小设计,其实非常简单。只要知道每日进料总量、物料特性(如TS、VS、COD、BOD)、有机负荷、水力停留时间等参数,就可以计算出总的有效反应容积。总的有效反应容积再除以反应罐个数,就可以算出单罐有效容积。如果采用的是圆柱形的罐体,只要确定罐体的高径比,便可以得到反应器的尺寸。反应罐个数如何确定呢?一般从项目稳定性来说,每种类型的罐子有2个以上比较好,一个罐子出现问题,项目不至于整体瘫痪。但罐子个数越多,占地越大,造价也越高。环保项目投资是关键因素,所以大部分项目还是以节省投资和占地为主,厌氧罐在技术允许范围内,尽可能扩大单体,减少个数。值得说明的是,虽然罐体大小计算起来相当简单。但是参数的确定却并不是一件简单的事情。无论是停留时间,还是有机负荷,都不是一个可检测的指标,而是一个经验数据。需要根据长期的研究结果和工程运行数据得到。停留时间和有机负荷的高低,实际上反应某类技术在某种物料上的综合效能。停留时间和有机负荷数据也不可以随便迁移,不同的工艺形式和物料种类,这两个数据也是不同的。  注:水力停留时间(HRT),指进入厌氧发酵罐的原料在罐内的平均停留时间,也就是原料与微生物作用的平均反应时间。对于全混厌氧来说,水力停留时间和污泥停留时间一致,因此一般直接称停留时间。有机负荷(OLR)是指单位罐容在单位时间内所能承受的有机质的量,单位通常以kg VS /m³·d、kg COD/m³·d、kg BOD /m³·d)。 结语:本文先写到这里,主要介绍了一下厌氧发酵工艺设计的整体思路。下一篇我将介绍厌氧工艺技术难点及应对方法,敬请期待。本文如有信息不准确的地方,欢迎留言或私信交流,将不胜感激! 往期相关文章链接: 有机废弃物厌氧发酵(消化)未来路之:初识沼气一张图带你弄懂厌氧消化(发酵)技术全网最全的干式厌氧和湿式厌氧差异分析一张图带你了解国内干式厌氧技术情况及项目现状  为何而写我想只有一直思考,才能更接近事物的本质吧,欢迎您和我一起探索!  |

|Archiver|手机版|小黑屋|雄启汇|雄启识慧云上智库:您身边的行业研究顾问

|网站地图

|Archiver|手机版|小黑屋|雄启汇|雄启识慧云上智库:您身边的行业研究顾问

|网站地图

GMT+8, 2025-9-30 09:43 , Processed in 5.664496 second(s), 29 queries .

Powered by Discuz! X3.5

© 2001-2025 Discuz! Team.